Faserverbund

Schornsteinverkleidung (4.8m Höhe, 15m Umfang) hergestellt im Vakuuminfusionsverfahren bei Rhebergen Composite in Amsterdam/NL, kurz vor der Montage.

Ein Faserverbundwerkstoff entsteht durch das Zusammenfügen mindestens zweier nicht mischbarer Körper mit gleicher oder unterschiedlicher Struktur, wobei deren jeweilige Eigenschaften zusammenwirken und sich ergänzen, um daraus ein neues Produkt herzustellen bzw. ein vorhandenes zu verbessern. Sie bestehen mindestens aus 2 Bestandteilen:

- Die Verstärkungsmittel (Glas-, Kohle-, Aramid- und Naturfaser) sinnbildlich als Rückgrat bezeichnet, verantwortlich u.a. für die Zugfestigkeit und Steifigkeit eines Bauteiles.

- Der Klebstoff (fachlich und nachfolgend als Matrix bezeichnet) verantwortlich für die Biege- und Druckfestigkeit. Zudem beinhaltet dieser u.a. eine chemische Schutzwirkung.

- Als dritten Bestandteil möchten wir kurz auf die Anwendung von Füllstoffen hinweisen, die je nach Aufgabenstellung der Matrix, dem zu produzierenden oder aber auch zu sanierenden Bauteil ergänzende Eigenschaften zufügt.

Als ausgebildeter Fachbetrieb fokussieren wir uns dabei auf die Verarbeitung folgender Materialien:

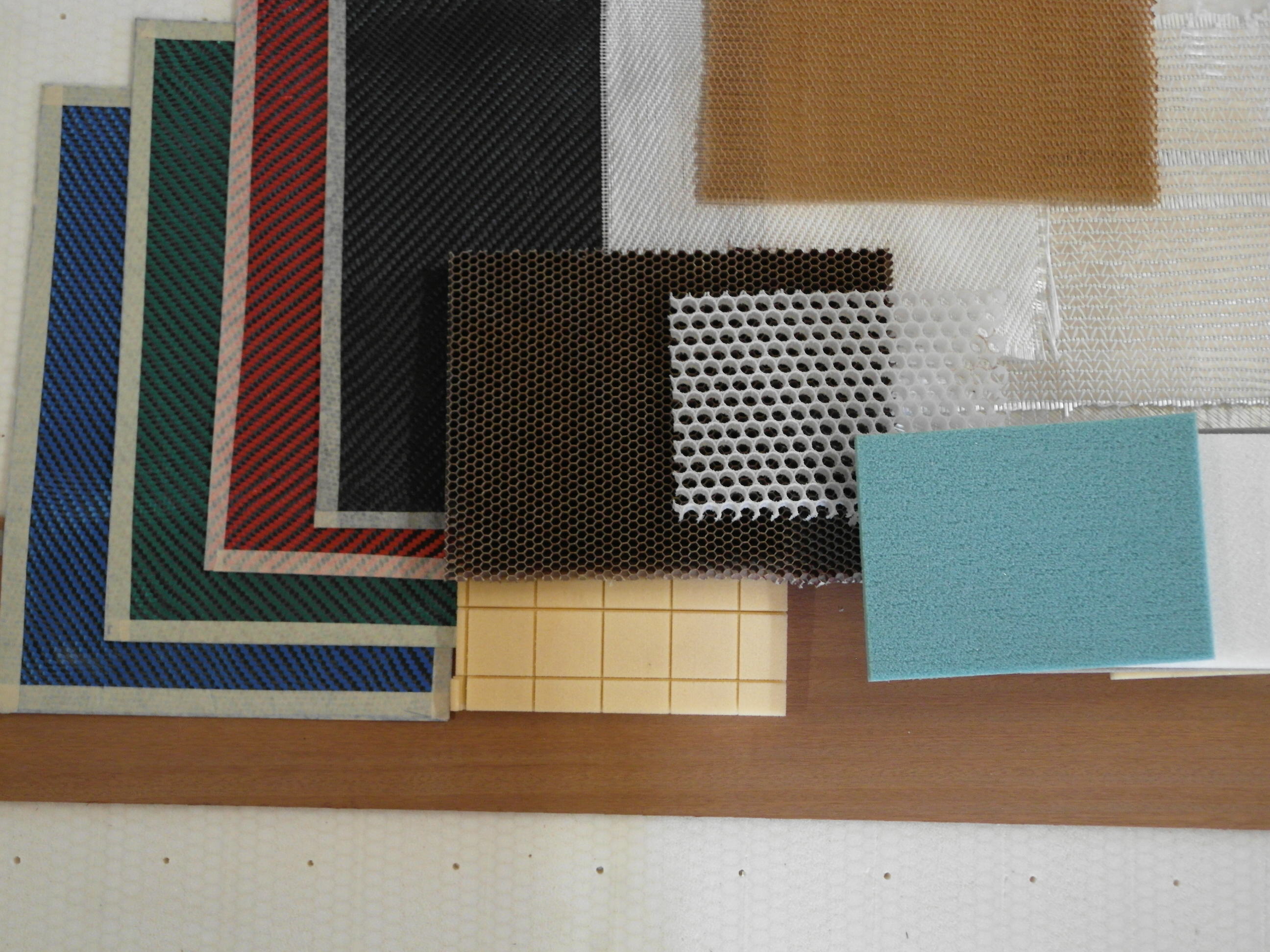

Kleine Materialauswahl der von uns eingesetzten Werkstoffe.

Glas-, Kohle- (Carbon), Aramid- und Naturfasern in folgenden Ausführungen als:

- Kurzfasern zwischen 1-10 mm (zu 5% in Anwendung)

- Langfasern zwischen 10-50 mm (zu 10% in Anwendung)

- Endlosfasern je nach Aufgabenstellung (zu 85% in Anwendung)

Matrixsysteme (Klebstoffe):

- Polyesterharz UP-Harz (Ungesättigtes Polyesterharz) mit den jeweiligen Untergruppierungen: Orthophtalsäure; Isophthalsäure und Isophthalsäure-Neopentylglykol (zu 20% in Anwendung)

- Vinylesterharz VE-Harz (zu 10% in Anwendung)

- Epoxidharz EP-Harz, hier schöpfen wir aus ca.10 verschiedenen Systemarten je nach Aufgabenstellung (zu 65% in Anwendung)

- Grüne Epoxydharz-Systeme mit einem hohen Anteil aus pflanzlicher Herkunft (zu 5% in Anwendung mit steigender Tendenz)

Kernmaterialien:

Bei den Kernmaterialien steht uns mittlerweile eine enorme Auswahl zu Verfügung. Diese hier alle mit den jeweiligen Eigenschaften aufzuführen, würde allerdings den Rahmen sprengen.

Kernmaterialien dienen uns in erster Linie zur Herstellung von Plattenware mit vielfältigen Eigenschaften bezogen auf Steifigkeit, Druckfestigkeit und Gewicht (Leichtbau). Dabei wird das Kernmaterial ummantelt von einer Kombination aus Fasern und einem Matrixsystem.

Ihre Einsatzmöglichkeit im wasserbelasteten Bereich ist z.B. bei einer geschlossenporigen Zellstruktur als ideal zu bezeichnen und bei Verwendung einer Beschichtung mit Epoxydharzen auch unter dauerhafter Wasserbelastung unverrottbar sowie Osmosefrei.

Eine eingebaute Wärmeisolierung gekoppelt mit einer Nicht-Brennbarkeit stellen lediglich einen kleinen Ausschnitt produzierbarer Möglichkeiten dar.

Die auf Wunsch bei Ihnen einzusetzenden und von uns vorgefertigen Wand- oder Boden-Platten stammen zu 100% aus eigener Produktion. In diesem Bereich werden wir in Zukunft auch vermehrt Recyclingprodukte verarbeiten und anbieten können.

Ausschnitt eines laufenden Vakuuminfusionsverfahrens.

Unsere wichtigsten Verarbeitungsverfahren:

- Handlaminat (Lohnintensives Verfahren, Qualität abhängig vom Verarbeiter) zu 20% in Anwendung.

- Handlaminat mit anschließender Verpressung unter Vakuum und dadurch einer verbesserten Haftung, zu 20% in Anwendung.

- Vakuuminfusionsverfahren (sehr hohe Bauteilqualität, technisch anspruchsvoll, nur zu erreichen mit fachlich geschulten Mitarbeitern) zu 60% in Anwendung.

Die Bearbeitung von Bauteilen im Handlaminatverfahren tritt, bis auf einige Ausnahmen, bei uns immer mehr in den Hintergrund. Wir haben uns auf das Vakuuminfusionsverfahren und seiner mannigfaltigen Einsatzmöglichkeit in Bezug auf die Herstellung neuer GFK-Bauteile und Sanierung geschädigter GFK-Bauteile, spezialisiert.

Dabei verlassen wir uns auf technisches Equipment der Firmen:

- Becker

- Leybold

- Pfeiffer-Vakuum

Interesse geweckt? Jetzt Kontakt aufnehmen!